本文转自TI的应用笔记文档(ZHCA710 – Jun. 2017)

作者:Wiky Liao / Kevin Zhang

PDF文档下载链接:https://www.123865.com/s/2Y9Djv-1uTdH

摘要

PCB 罗氏线圈以其响应速度快、线性度优良、成本低等特点,在交变大电流场合中得到了广泛应用,如交流电机控制、扶梯、架空线和电缆等。由于罗氏线圈的输出信号是原始电流的微分,因此需要搭配设计积分电路。本文详细介绍了 PCB 罗氏线圈的工作原理及设计要点,并以 TI 运放 OPA2333 设计出高性能积分电路,可帮助客户快速设计出符合应用需求的 PCB 罗氏线圈电流检测方案。

1 罗氏线圈

1.1 罗氏线圈简介

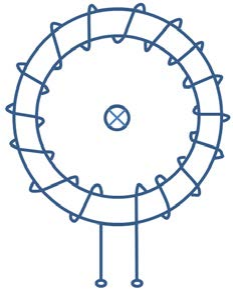

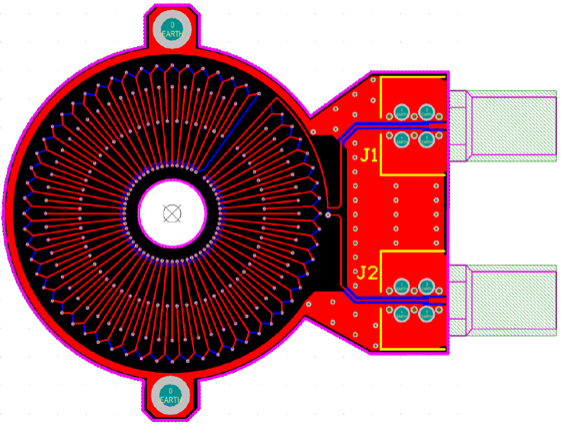

罗氏线圈是一种非接触式电流传感器,主要分柔性和硬性两大类,PCB 罗氏线圈便属于硬性罗氏线圈。其结构特点为导线均匀绕在非磁性环形骨架上,形成一个环形线圈,被测电流从线圈中心穿过,如 Figure 1 所示。

Figure 1 左图为罗氏线圈结构简图,右图为 PCB 罗氏线圈 Layout

1.2 罗氏线圈工作原理

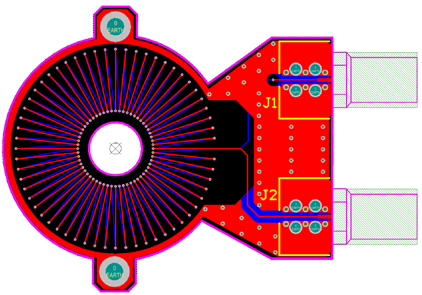

假设一根无限长载流导线垂直穿过罗氏线圈中心,导线电流为 I。线圈内径为 a,外径为 b,板厚为 h,PCB 导线的磁导率为 μ。如 Figure 2 所示。

Figure 2 罗氏线圈分析模型,左图为俯视图,右图为剖视图

根据 Biot-Savart 定律,x处的磁感应强度:

顶层导线与底层导线通过过孔相连,组成 1 匝,每匝产生的磁通量:

根据楞次定律,N 匝线圈感应出的电压:

式(3)中,M 为互感系数。

由式(3)可知,罗氏线圈的输出是一个电压,它与测量的电流呈微分关系,故罗氏线圈仅适用于交流电流测量场合,并且使用中需要搭配积分器。

1.3 PCB 罗氏线圈设计要点

1.3.1 匝数限制

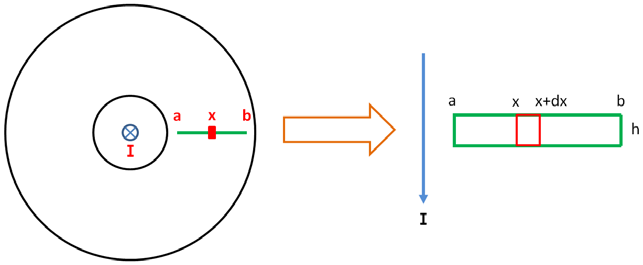

罗氏线圈的主要参数是互感系数 M,它的值主要与匝数、板子厚度、线圈内径和外径有关。其中,受限于 PCB 过孔大小和制造水平,实际上的匝数不可能无穷大,有一定的限制。匝数计算模型如 Figure 3 所示。

过孔 V1 和 V2 间的距离:

受限于制造水平,这两个相邻过孔间的距离至少应大于 3 倍焊盘与过孔的直径差,即:

其中 V_p 是过孔的焊盘直径,V_h 是过孔直径。

由式(4)和(5)可得出两相连过孔的角度:

因此 PCB 罗氏线圈的最大匝数:

一般而言,板子厚度也决定了最小过孔的尺寸,因此在设计线圈前,最好与 PCB 制作厂商确认。

1.3.2 合理利用空间

PCB 罗氏线圈一般呈发散式布线,这样在靠近外圈的线匝间将有较大的空隙。因此可以在大线匝之间增加小线匝,这样在板子尺寸不变的情况下,可以增大线圈的互感系数,如 Figure 4 所示。设小线匝的内径为 c,外径为 d,则线圈的互感系数:

Figure 4 增加小线匝后的罗氏线圈

在板子尺寸固定的情况下,若需要非常大的互感系数,可以考虑将多个 PCB 罗氏线圈进行首尾串联,即以 Figure 4 的 J2 输出连接到下一个 PCB 线圈的 J1,实现信号的叠加。

2 积分电路设计

2.1 理想积分电路的不足及改进

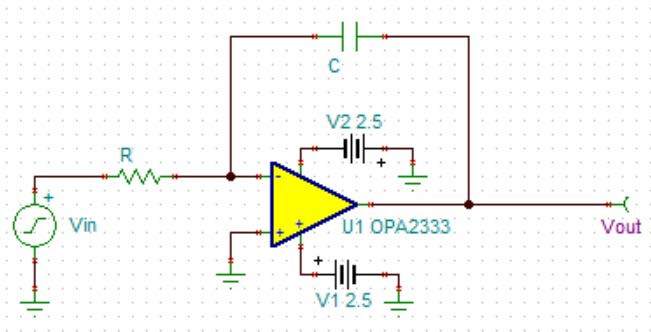

由于罗氏线圈的输出电压是测量电流信号的微分,假若后级没有积分电路,那么只要电流有轻微的高频分量,就会在线圈输出端感应出较高的电压,从而淹没基波信号。因此后级需要积分电路对信号进行还原。理想积分电路如 Figure 5 所示。

Figure 5 左图为理想积分电路的原理图,右图为积分输出电压波形

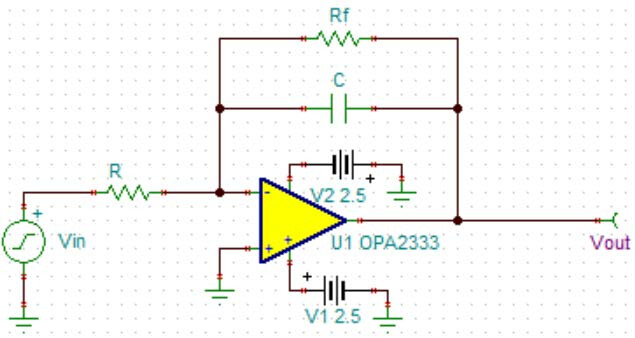

在输入信号的偏置为零时,积分输出后的波形偏置也应该为零。然而由上图可见,积分输出电压的偏置并不为零,并且波形漂移到了电源轨。实际运放工作的时候情况更糟,波形将会在电源轨上产生削波,造成饱和失真或截止失真。其主要原因是目前的运放都不是理想运放,它存在着固有的失调电压 offset。由于没有其他回路,offset 就会对积分电容进行充电,长时间情况下必然导致电容饱和,导致削波。因此需要在积分电容两端并联电阻,给电容提供放电回路,使电路稳定工作,如 Figure 6 所示。并联电阻后,有必要分析电路的积分性能。

Figure 6 积分电路并联电阻后性能分析

在运放的反相输入端,建立起基尔霍夫电流方程:

式(9)为一阶非线性其次方程,解之得:

其中 C_1 为常数。假定输入信号 V_{in} = \cos(\omega t) ,则式(10)可化简为:

从频域角度,并联电阻后电路的放大倍数:

式(11)和(12)传递了两个重要的信息:

- 当时间 t 逐渐变大时,输出端电压 V_{out} 的指数部分 C_1 e^{-\frac{t}{R_f C}} 将逐渐变小,最终完全可以忽略不计;

- 当 R_f \gg \frac{1}{\omega C} 时, \varphi \approx 0^\circ ,且放大倍数接近于理想的 \frac{1}{\omega RC} ,此时可认为输出端电压即为输入信号的反相积分。

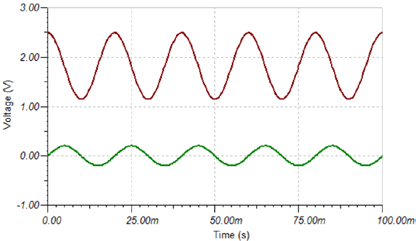

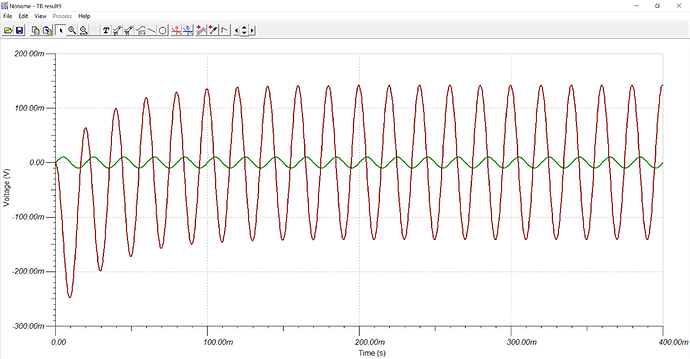

根据以上分析,积分电路仿真结果如 Figure 7 所示。其中绿色曲线为输入,红色曲线为输出。输出信号在初始阶段受指数因子影响而出现了波动,但最终稳定下来,积分效果很好。

Figure 7 并联电阻后积分电路仿真波形

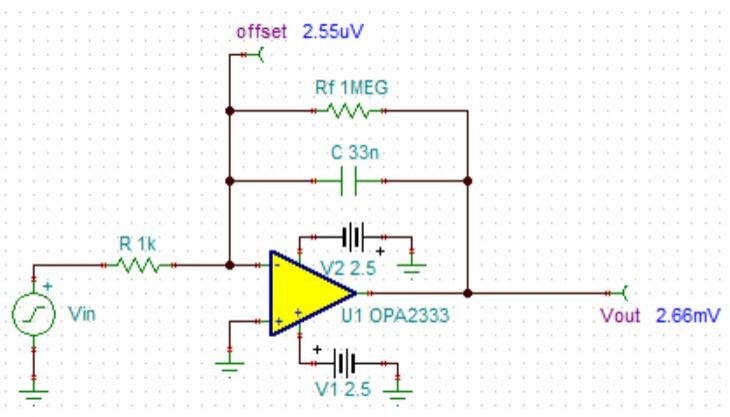

2.2 积分电路运放选型

为了达到较好的积分效果,一般需要将反馈电阻 Rf选得尽可能大,但并不是越大越好。其主要原因是积分电路对运放 offset 而言是一个同相放大电路,反馈电阻 Rf过大将导致输出端存在很大的直流偏置,削弱了积分漂移的抑制能力。因此积分电路内的运放应具有非常小的 offset 值,以保证输出端的直流电平尽可能低。OPAx333 是 TI 推出的一款具有 Zero Drift 功能的低 offset 运放,内部采用数字校准的方法大幅降低了 offset 和漂移电压,其 offset 最大值仅为 10uV,同时具有低至 0.05uV/°C 的漂移,非常适合用于积分电路的设计。Figure 8 进行了 OPA2333 积分电路的直流仿真,可以看到在反馈电阻是积分电阻 1000 倍的情况下,输出也仅有 2.66mV,性能非常优良。同时 OPAx333 的最大静态电流仅为 25uA,是一款低功耗高性能运算放大器。

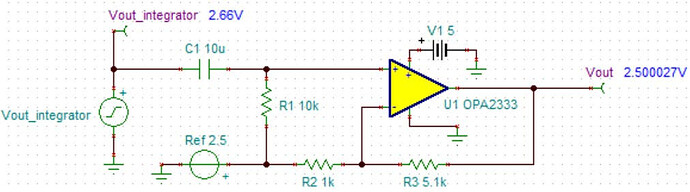

Figure 8 OPA2333 积分电路直流仿真

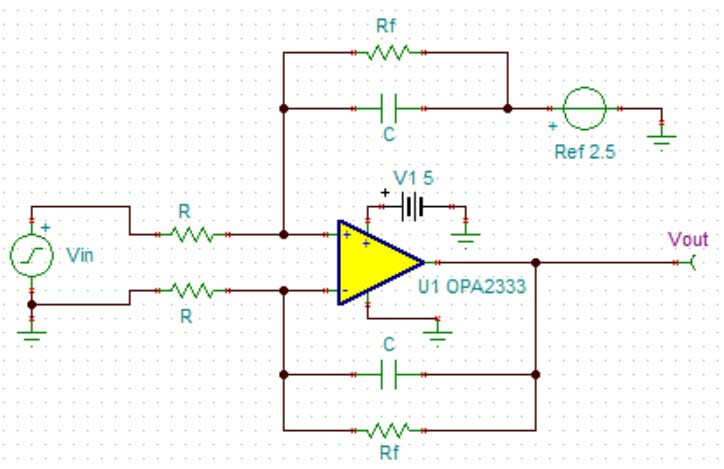

2.3 单电源积分电路设计

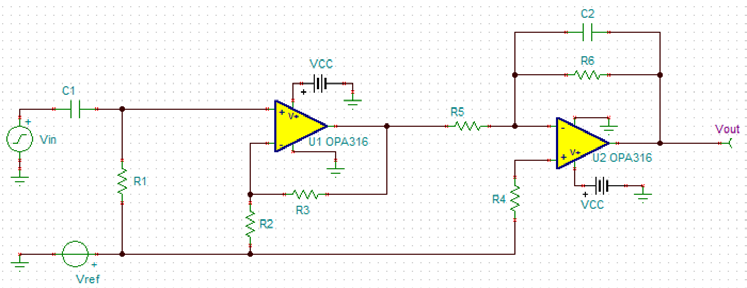

前述积分电路采用的是双电源积分方案,然而不少客户的应用场合只支持单电源供电,因此有必要设计一类单电源积分电路。参考差分运放的电路结构,设计单电源积分电路如 Figure 9 所示。

Figure 9 单电源积分电路

与前述的分析方法类似,假若输入电压 V_{in} = \cos(\omega t) ,则输出电压:

对式(13)的核心解读:

- 输出特性:输出电压是输入信号的同相积分,同时包含直流偏置 V_{ref} ;

- 仿真验证:仿真输出波形对应Figure 10,其中绿色曲线为输入信号、红色曲线为输出信号,系统的积分性能表现良好。

Figure 10 单电源积分电路仿真波形

2.4 高性能积分电路注意事项

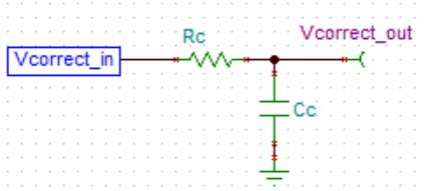

2.4.1 偏置校正

由前述电路分析知,输出端的电压偏置存在一定误差,对 OPAx333 运放而言最多只有几个mV(较差的运放则可能达到数百 mV)。若对输出端的偏置要求较高,则需要重新对偏置进行校正,校正电路位于积分电路的后级,如 Figure 11 所示。由仿真结果可知,输出端 Vout 的直流偏置与预设的 Ref 值之间仅差 27uV, 偏置效果非常优秀。同时同相比例电阻 R2 和 R3 可以对信号进一步地调理,使输出达到满幅。

Figure 11 偏置校正电路及 DC 仿真结果

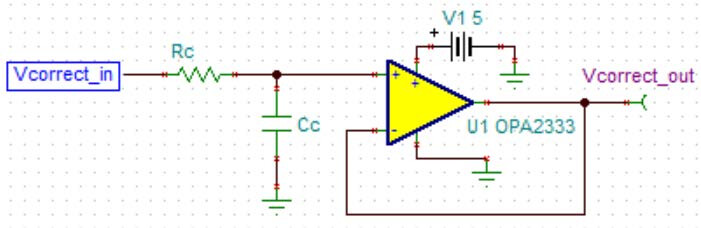

2.4.2 高频故障分量的测量

在某些应用场合(如 AFCI),用户主要关注的是电流的高频故障分量,以便在故障情况下做出相应的动作(如切断电路),这时低频段的正常工作电流便显得不那么重要,甚至可以忽略不计。针对这种应用情况,可以先设置一个高通滤波器,以滤除低频成分。再添加一个放大电路,使高频成分的信号放大,保证积分后的信号足以被监测到,应用电路如 Figure.12 所示。

Figure 12 高频故障分量测量电路

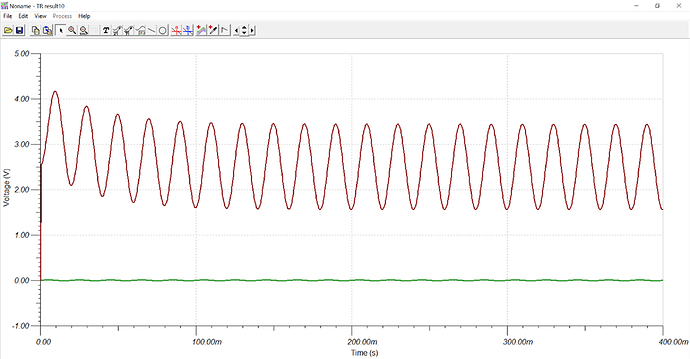

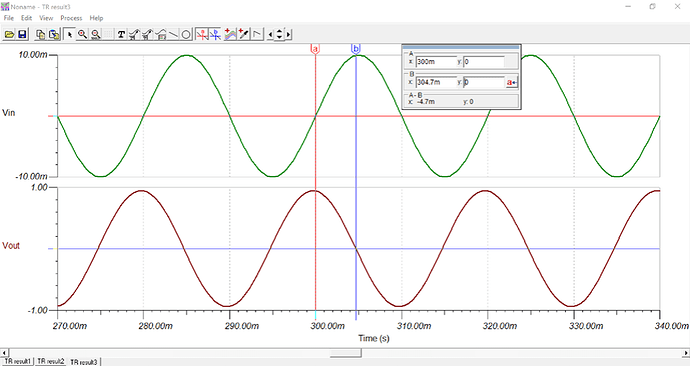

2.4.3 低频相位校正

根据前述分析,积分电路存在一定的相角误差,频率越低,相角误差越大。以 Figure 8 中电路为例,在 50Hz 的工作频率下,仿真波形结果如 Figure 13 所示。其中绿色曲线为输入,红色曲线为积分输出。

Figure 13 反相积分电路仿真波形相位分析

理论上,对 50Hz 的正弦信号进行反相积分,积分后的波形过零点应滞后于输入信号 90°,在时域上表现出来的效果就是 b 点滞后 a 点 5ms。然而由 Figure 13 可知,a 和 b 两点间的时间差是 4.7ms,转换成相角后约为 84.6°。也就是说,积分输出波形超前了预期设计约 5.4°相角。一般在两种场合下需要重点考虑相位的校正问题。一是系统对相位的要求较高,如控制断路器的开合,相位不准则产生较大电弧,威胁设备和人身安全;二是系统本身的工作频率较低,如对电力企业而言,工频(50/60 Hz)是主要应用场合,低频带来较大的相角误差。

下面分析相角误差产生机理及校正措施。积分电路的相角误差:

假若采用了偏置校正电路,也会产生另一个相角误差:

\varphi_1 和 \varphi_2 均产生了超前相角,因此需要一个滞后校正环节来抵消,如 Figure 14 所示。相位校正主要分有源和无源两类。有源校正效果最好,不受负载阻抗的影响,但是需要额外添加一颗运放,成本较高;无源校正成本非常低,但是校正的效果受负载阻抗的影响,一般视应用需求决定采用哪类方案。为了保证较好的校正效果,积分电路和低频校正电路的电容尽量选用 C0G 或 NP0 系列。

Figure 14 左图为有源相位校正,右图为无源相位校正

3 系统测试

3.1 性能测试

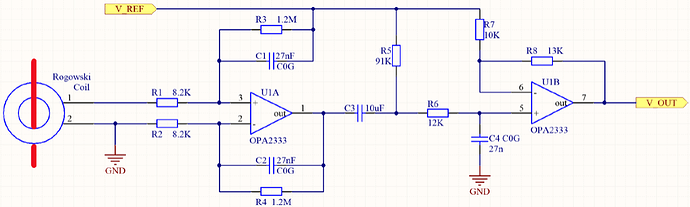

以工频 50Hz 应用场合为例,设计单电源积分电路如 Figure 15 所示。预期设计目标为输出端电压与输入电流呈线性变化,比例系数为 52.4。其中罗氏线圈设计参数为 101nH。

Figure 15 工频应用场合的单电源积分电路原理图

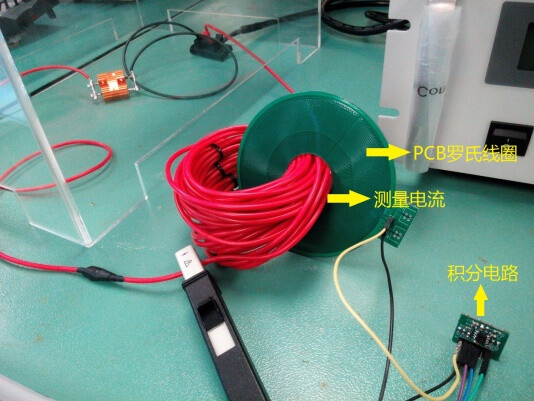

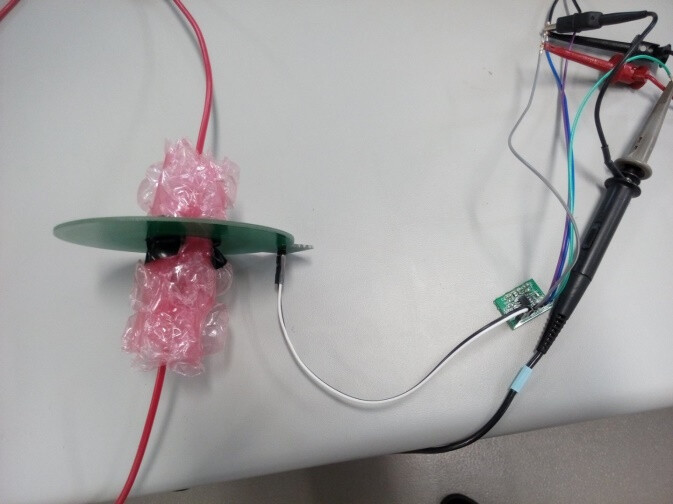

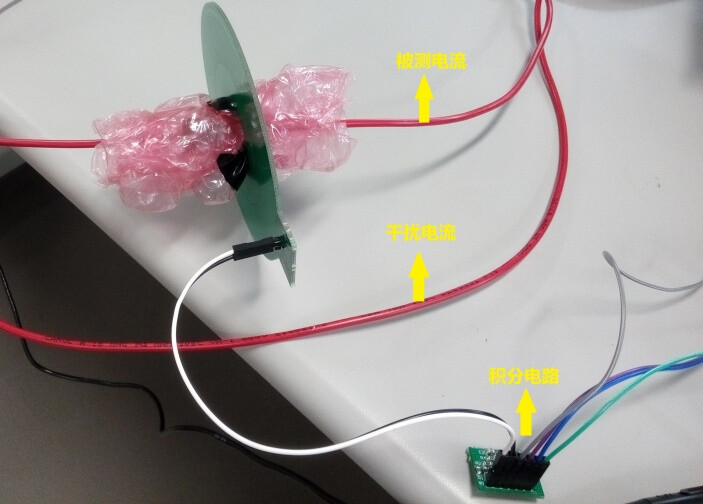

将电流导线垂直穿过 PCB 罗氏线圈,受限于测量设备输出电流较小,故增加了匝数,测量环境及波形如 Figure16 所示。

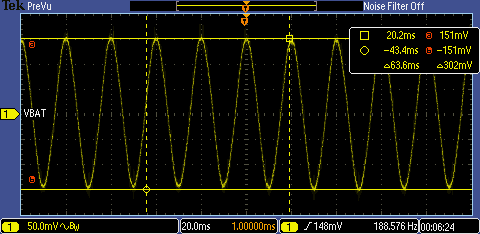

Figure 16 左图为测量环境,右图为测量波形(紫色部分为电流,黄色部分为积分输出电压)

由 Figure16 右图可知,输出端电压的波形与电流波形基本吻合,达到了较好的测量效果。测量数据整理如 Table1 所示。

Table 1 PCB罗氏线圈测量数据

| 输入电流(RMS)/A | 输出电压(RMS)/mV | 输入电流(RMS)/A | 输出电压(RMS)/mV |

|---|---|---|---|

| 0.46 | 20.95 | 2.74 | 124.8 |

| 0.92 | 42.03 | 3.26 | 148.0 |

| 1.39 | 63.02 | 3.68 | 166.8 |

| 1.83 | 83.70 | 4.01 | 185.4 |

| 2.30 | 104.6 | 4.46 | 202.5 |

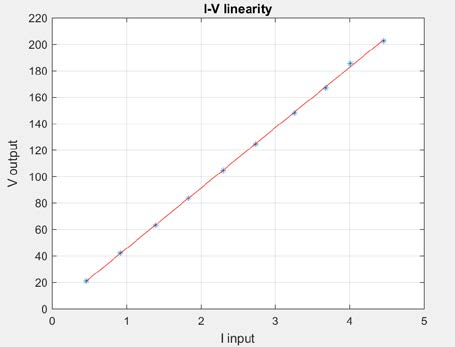

对 Table1 数据进行线性拟合,如 Figure17 所示。结果表明输出电压与输入电流的线性度非常好,近似满足如下关系式:

Figure 17 输出电压与输入电流的线性拟合

根据理论计算,输出电压与输入电流的关系式为:

系数测量结果 45.64 比理论结果 47.21 略小,但误差控制在 5%以内,基本符合预期设计目标。

3.2 性能测试误差分析与改进

测试误差主要由载流导线和线圈的相对位置有关,为了减小误差,一般要求较长的载流导线垂直穿过罗氏线圈的圆心,并尽可能减小线的弯折。本次测试限制于测量电流较小,因此采用了增大匝数的办法提高线圈等效互感系数,故载流导线不全部穿过线圈圆心,且存在较大的线缆弯折,故实测线圈互感系数比理论值小,但差别不大,与设计目标基本吻合。

3.3 干扰测试

罗氏线圈测量电流时,要求被测电流从线圈的中心通孔穿过。然而在实际工作环境中,被测电流周围一般还有其它交变电流(如三相交流电传输场合)。根据罗氏线圈的工作原理,外围交变电流也可以在线圈中产生交变磁场,干扰着被测电流。因此分析罗氏线圈对周围电流的抗干扰能力就显得有必要了。

干扰测试的基本过程是先在无干扰电流情况下,测量输出电压与被测电流之间的对应关系。然后在被测电流周围(即线圈外)添加干扰电流,检验在同一被测电流下的积分输出电压是否改变。根据这种设想,罗氏线圈干扰测试的测量环境如 Figure18 所示。

Figure 18 左图为无干扰电流测量环境,右图为有干扰电流测量环境

受限于测量现场无法提供较大的干扰电流,为了达到更好的干扰效果,被测电流不增加匝数,并使干扰电流与被测电流的大小相当。作为匝数的补偿,在干扰测试中增大了积分电路的放大倍数(Figure15 中的 R7 改成 100Ω)。需要说明的是,放大倍数过大会带来一些弊端,如输出端的 offset 变大,以及放大倍数的实际增益与设计值的偏差增大等。故在实际应用环节不宜选用较大的放大倍数。但在此抗干扰测试中,我们更关注的是在电路固定的情况下,干扰信号对被测信号的影响,因此较大增益带来的影响不大。

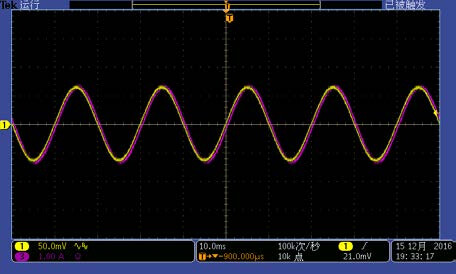

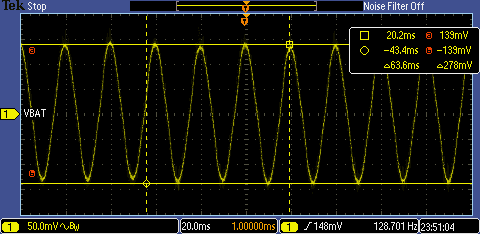

在有无干扰电流情况下,测量到的积分输出电压波形如 Figure19 所示。

Figure 19 左图为无干扰电流下的输出电压波形,右图为有干扰电流下的输出电压波形

进一步将测试数据整理如 Table2 所示。

Table 2 干扰测试数据

| 被测电流(RMS)/A | 干扰电流(RMS)/A | 无干扰电流时输出电压(RMS)/mV | 无干扰电流时输出电压(RMS)/mV | 误差% |

|---|---|---|---|---|

| 0.41 | 0.41 | 21.9 | 20.6 | -5.9% |

| 0.82 | 0.81 | 43.1 | 38.9 | -9.7% |

| 1.23 | 1.22 | 65.1 | 58.5 | -10.1% |

| 1.64 | 1.63 | 83.4 | 78.5 | -5.9% |

| 2.06 | 2.04 | 106.1 | 98.3 | -7.4% |

从 Table2 中可知,干扰电流的引入削弱了输出电压的幅值,导致了测量误差。在本次测试中,误差在 10%左右。

3.4 干扰测试误差分析与改进

当罗氏线圈外存在干扰电流时,由于干扰电流的变化从而产生了交变磁场,交变磁场在罗氏线圈中产生了感应电势,这便是存在测量误差的根本原因。测量误差的大小与干扰电流值有关,也和干扰电流与被测电流的距离有关。在本次测试中,干扰信号非常大,与被测信号大小相当,并且干扰信号与罗氏线圈的距离较短,因此造成了较大的测量误差。在实际测量时应注意将干扰电流远离罗氏线圈,在条件允许的情况下减小干扰电流,便可以减小测量误差。

4 参考文献

- TI-Design-01063, High Accuracy AC Current Measurement Reference Design Using PCB Rogowski Coil Sensor, Texas Instruments Inc.

- OPA2333 datasheet 2016, Texas Instruments Inc.